北京振冲工程机械:多元装备矩阵,解码工程适配新逻辑

发布时间:

2025-08-01

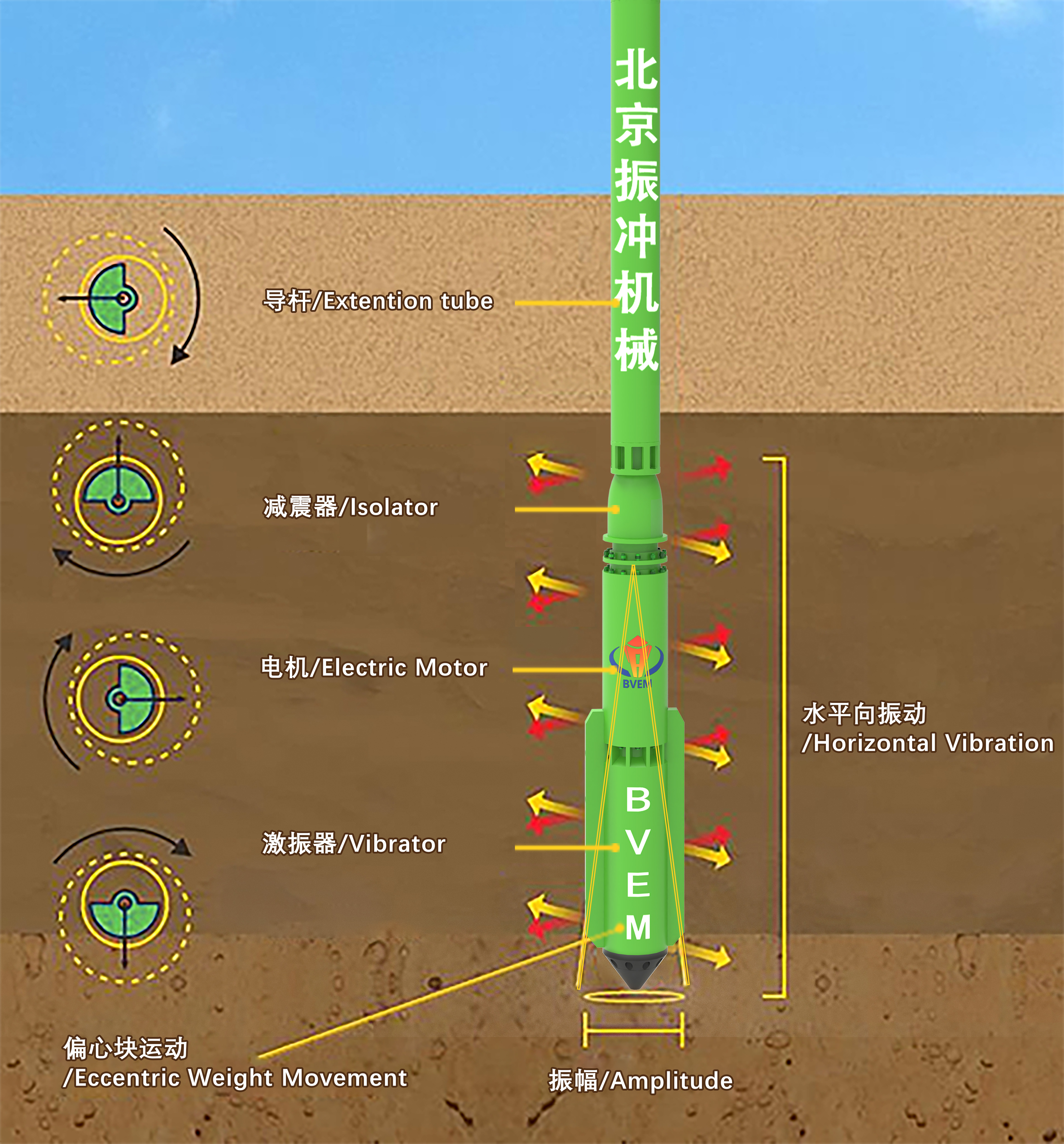

北京振冲工程机械有限公司(以下简称:北京振冲机械)的振冲设备体系,以“场景深耕+形态迭代+技术突破”为支点,构建起覆盖复杂工程需求的“全维解决方案”,重新定义振冲技术的应用边界:

场景穿透:从“地基处理”到“系统解决方案”

振冲设备的应用,已从单一“地基加固”延伸至“工程系统优化”:

建筑领域:在中高层建筑中,通过“振冲碎石桩+筏板基础”组合,将地基沉降值及沉降差控制在规范允许范围内 ,同时降低基础造价15%(对比灌注桩方案)。

交通领域:针对高速公路“桥头跳车”顽疾,振冲设备可对桥台后20米范围进行“梯度密实处理”(桩间距从1.5米渐变至3米),消除差异沉降,延长道路寿命3倍以上。

水利领域:在堤坝防渗工程中,振冲桩与防渗墙形成“立体防渗体系”,渗透系数从10⁻³cm/s降至10⁻⁶cm/s,同时提升坝体抗滑稳定系数至1.5(规范要求≥1.3)。

生态领域:在尾矿库治理中,振冲设备配合“固化剂-碎石”复合桩,实现污染土原位稳定化,避免二次搬运污染,治理成本降低60%。

装备形态:从“单一工具”到“系统矩阵”

振冲设备呈现“三大技术路线+海洋专属方案+N种定制形态”的立体布局:

陆地场景双引擎

挖机融合型:振冲主机与挖掘机底盘深度集成,利用挖机的履带机动性、精准操作优势,实现“即停即施工”,适配城市老旧小区改造、山地光伏桩基等“空间受限型工程”,最小施工半径可压缩至5米内。

起重悬吊型:依托履带吊、汽车吊的起吊能力,拓展振冲深度(最深达71.63米)与桩径(最大1.5米),搭配多联振冲器模块(图中“多桩同振”设备),将施工效率提升200%,主攻港口码头、高铁枢纽站等“大规模桩基工程”。

海洋场景突破:驳船适配的“海上振冲工厂”

针对离岸建构筑物、人工岛软基处理、海底隧道等海洋工程,北京振冲机械构建“振冲设备-驳船集成系统”,突破海洋环境壁垒:

载体革命:选用自行式驳船(或改装工程船)作为移动平台,振冲设备通过智能导轨与驳船甲板刚性连接,搭载主动式波浪补偿系统——实时感知船体摇摆角度(≤3°海况),自动调整振冲器姿态,确保桩身垂直度偏差≤1%桩长,攻克“波浪干扰下的精准施工”难题。

防腐黑科技:振冲器采用“钛合金外壳+陶瓷密封涂层”,海洋盐雾环境下年腐蚀速率≤0.01mm;液压系统内置海水过滤循环模块,直接抽取海水冷却,淡水消耗降低80%,适配长期海上作业。

深潜拓展:配套水下振冲机器人(ROV协同),通过铠装电缆实现60米水深施工,振冲器内置压力、振动双传感器,实时回传地层密实度、孔隙水压力数据,支持岸基远程调控“振动能量-填料速度”曲线,填补“深海软土地基处理”技术空白。

编队作战:驳船与运料船、定位船组成“智能施工编队”:

运料船通过激光对位的“自动料斗”,向振冲设备精准供料(重量误差≤5%);

定位船以DGPS卫星定位+水声定位双重保障,桩位偏差控制在±10cm内;

多船协同使单桩施工周期缩短至4小时(传统工艺需8小时),效率提升100%。

特种定制型

针对极软土(承载力<50kPa)、高盐碱地层,开发“防腐蚀振冲器”“超高压冲水系统”;为极地、高原等极端环境,设计“低温续航动力包”“高原增压模块”,突破自然条件限制。

技术内核:从“经验施工”到“智能调控”

每台设备的背后,是“感知-决策-执行”一体化智能系统:

地层自适应:振冲器内置压力、振动频率双传感器,实时识别地层密实度(如砂土相对密度、黏土孔隙比),自动调整“振动能量-填料速度”匹配曲线,实现“一键适配”复杂地层。

施工可视化:通过AR技术叠加施工参数(桩深、密实度、填料量),管理人员可远程监控,异常数据自动预警(如桩身偏斜>1.5°立即停机),将施工误差率降至0.3%以内。

能效最优化:采用“变频电机+伺服液压”系统,能耗较传统设备降低40%;噪音控制技术使设备在居民区施工时,昼间噪音≤75dB、夜间≤55dB,突破环保限制。

行业启示:从“技术跟随”到“标准引领”

北京振冲机械的装备创新,正在重塑行业规则:

技术突破:率先攻克“振冲法处理软黏土承载力提升瓶颈”,使软黏土复合地基承载力从120kPa跃升至250kPa,推动《软土地基振冲处理技术规范》修订。

模式创新:推出“设备租赁+技术托管”服务,为中小施工企业提供“零门槛”振冲施工方案,带动行业机械化率提升30%。

生态构建:联合高校建立“振冲技术研究院”,围绕极地施工、智能振冲等前沿课题攻关,累计申报专利百余项,打造技术壁垒。

从装备形态的“百花齐放”,到技术应用的“精准滴灌”,北京振冲机械以“多样性”作为破局密钥,不仅解决了“不同工程怎么选振冲设备”的现实难题,更推动振冲技术从“地基处理手段”升级为“工程系统解决方案”,为中国基建的“精细化建造”提供了全新范式。